كشف باحثون من جامعة هيروشيما عن نهج تصنيعي جديد يهدف إلى تغيير طريقة إنتاج كربيد التنغستن-الكوبالت (WC–Co)، وهي مادة تُعد من بين الأكثر صلابة ومقاومة للتآكل في التطبيقات الصناعية.

وتُستخدم هذه المادة على نطاق واسع في الأدوات القادرة على قطع المعادن والخرسانة والصخور، لكن صلابتها الشديدة تجعل تشكيلها عملية بطيئة ومكلفة وتؤدي إلى هدر جزء من المواد الخام.

وقد نُشرت نتائج الدراسة في مجلة International Journal of Refractory Metals and Hard Materials.

لماذا يمثل تصنيع هذه المادة تحديًا؟

تعتمد الصناعة حاليا على تقنية ميتالورجيا المساحيق، حيث يتم ضغط مساحيق التنجستن والكوبالت ثم تعريضها لدرجات حرارة وضغوط مرتفعة لتشكيل مكونات صلبة.

ورغم أن هذه الطريقة توفر صلابة ومتانة عاليتين، فإنها غالبا ما تستهلك كمية من المواد تفوق ما يحتاجه المنتج النهائي، ما يقلل من كفاءة الإنتاج ويرفع التكلفة.

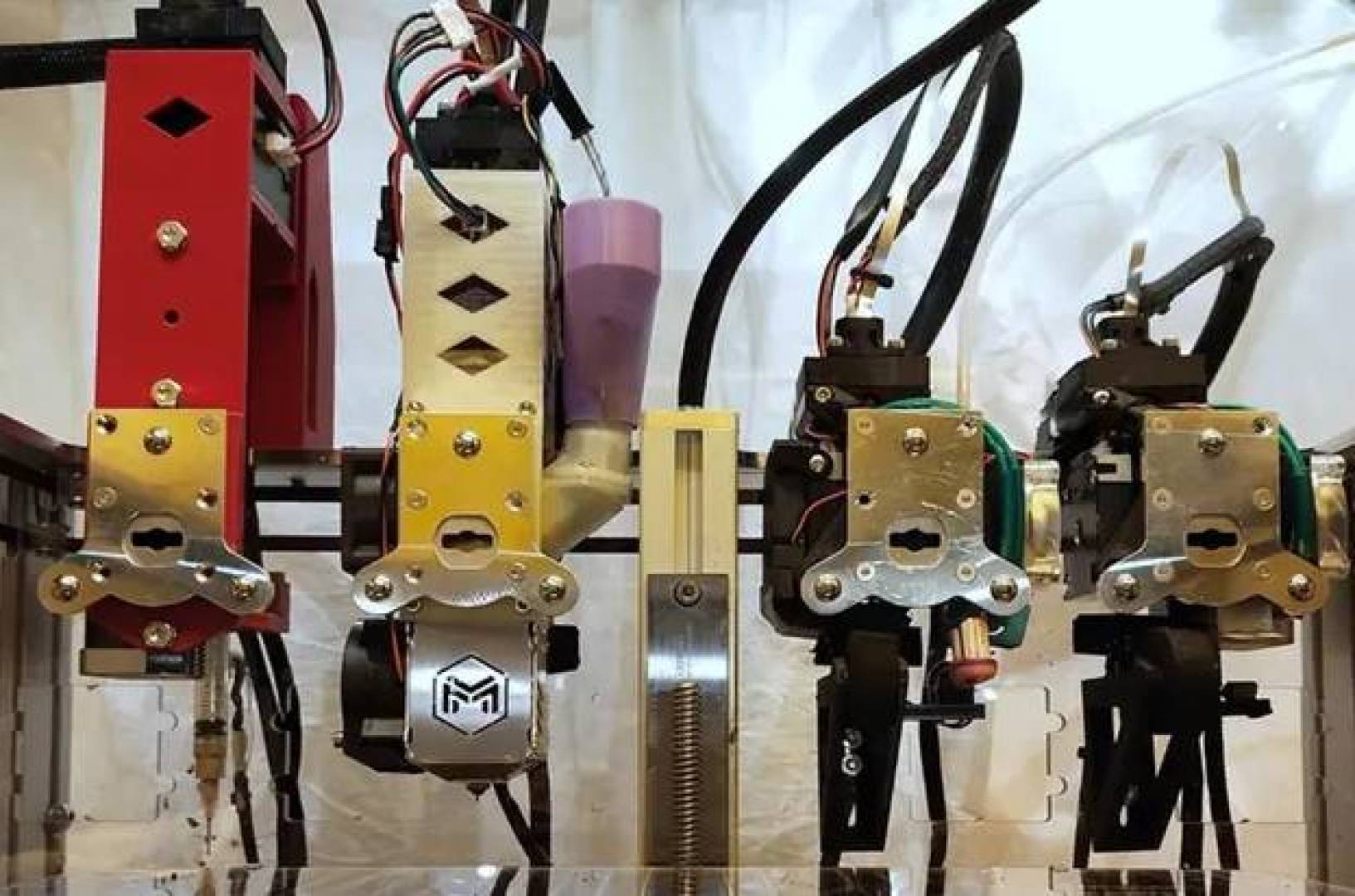

الجمع بين الطباعة ثلاثية الأبعاد وتقنية الليزر

تبحث الدراسة في بديل يعتمد على التصنيع الإضافي ( الطباعة ثلاثية الأبعاد ) مع تقنية تُعرف باسم إشعاع الليزر بالسلك الساخن. وتدمج هذه الطريقة بين شعاع ليزر وسلك معدني مُسخن مسبقا، ما يزيد من سرعة ترسيب المعدن ويقلل الطاقة المطلوبة أثناء العملية.

ويهدف هذا النهج إلى ترسيب الكربيد الأسمنتي فقط في الأماكن المطلوبة، مع الحفاظ على الأداء الميكانيكي وتقليل الهدر والتكاليف.

طريقتان للتصنيع تحت الاختبار

اختبر الباحثون طريقتين رئيسيتين:

طريقة تقدم القضيب: يتحرك قضيب الكربيد في مقدمة البناء بينما يسلط الليزر على الجزء العلوي.

طريقة تقدم الليزر: يقود الليزر العملية ويستهدف المنطقة الواقعة بين القضيب وقاعدة من الحديد.

وفي كلتا الحالتين، كان الهدف تليين المعادن بدلا من صهرها بالكامل، لتجنب الظروف الحرارية القاسية التي قد تتلف المواد الصلبة والهشة.

وقال الباحث الرئيسي كيتا ماروموتو، الأستاذ المساعد في كلية الدراسات العليا للعلوم والهندسة المتقدمة بجامعة هيروشيما، إن تقليل استخدام مواد باهظة مثل التنجستن والكوبالت يعد هدفا مهما، وإن الطباعة ثلاثية الأبعاد تسمح بوضع المادة فقط حيث تكون ضرورية.

صلابة عالية دون عيوب تصنيع

أظهرت النتائج أن الطريقة الجديدة قادرة على الحفاظ على الصلابة والسلامة الميكانيكية للمادة، حيث تجاوزت صلابة القاعدة 1400 وحدة فيكرز (HV)، وهي قيمة تعكس مقاومة عالية للاختراق.

وتُصنف هذه الدرجة ضمن أصعب المواد المستخدمة صناعيًا، وتأتي مباشرة بعد المواد فائقة الصلابة مثل الياقوت والألماس.

كما أشار الباحثون إلى إمكانية إنتاج قوالب كربيد أسمنتي خالية من العيوب، رغم وجود بعض التباينات في النتائج.

تحديات تقنية وحلول مبتكرة

أدت طريقة تقدم القضيب إلى تحلل جزئي لكربيد التنجستن في الجزء العلوي، ما تسبب في عيوب بالمنتج النهائي. أما طريقة تقدم الليزر فواجهت صعوبة في الحفاظ على مستوى الصلابة المطلوب.

ولمعالجة ذلك، أضاف الفريق طبقة وسطى من سبيكة قائمة على النيكل، مع مراقبة دقيقة لدرجات الحرارة — أعلى من نقطة انصهار الكوبالت وأقل من درجة نمو الحبيبات — ما ساعد على إنتاج المادة دون التضحية بصلابتها.

آفاق مستقبلية للتقنية

تمثل هذه النتائج نقطة انطلاق لمزيد من التطوير، إذ يسعى الباحثون إلى معالجة مشكلة التشقق وإنتاج أشكال أكثر تعقيدا.

وأوضح ماروموتو أن نهج تشكيل المعادن عبر تليينها بدلا من صهرها بالكامل يُعد فكرة جديدة يمكن تطبيقها على مواد أخرى، وليس فقط على الكربيدات الأسمنتية.

ومن بين الخطوات المستقبلية المتوقعة:

تصنيع أدوات قطع باستخدام هذه التقنية

اختبار مواد إضافية

تحسين المتانة والأداء طويل الأمد.